140 ans de tradition et d’excellence

1872. Une époque où les grands dandys historiques étaient les arbitres de l’élégance et les salons de thé les hauts lieux du raffinement parisien, où se faisaient et se défaisaient intrigues et réputations, tandis que les meilleurs couturiers et joailliers faisaient de la France la capitale du luxe mondial. En 1864 la Compagnie Générale Transatlantique avait révolutionné le monde de la haute société en créant les premières liaisons du même nom, qui devinrent rapidement le symbole d’un art de vivre à la française que le monde entier nous envie aujourd’hui encore. A tel point que, bientôt surnommée French Line (a posteriori tout de même mieux que CGT, pour représenter le luxe tricolore !), la compagnie devint un ambassadeur de la culture national.

A Paris, le maroquinier Simon Tissot Dupont, qui brille dans sa spécialité et fabrique sur commande des bagages d’une qualité extraordinaire, fonde sa maison. Déjà réputés, ses articles, qui n’étaient jusque là manipulés que par le personnel de maison et les bagagistes des grands hôtels, apparaissent désormais un peu lourds selon les nouvelles normes de voyage imposées par les paquebots. Pour les alléger, l’entrepreneur imagine de remplacer le bois par un alliage léger type aluminium, et d’habiller celui-ci de placages laqués. Ces décisions vont permettre de gagner 40% de poids mais vont aussi et surtout déterminer l’avenir de la maison. Pour pérenniser sa production, celle-ci doit en effet s’assurer la collaboration d’experts, et passe une annonce afin de recruter un plaqueur. Mais l’annonce est mal orthographiée et recherche un laqueur. Un élève de Jean Dunand, grand spécialiste de la laque de Chine, se présente. Il est Russe et s’appelle Bosilsief. Son recrutement va changer l’avenir de la maison. Avec Bosilsief, la laque de Chine devient bientôt le premier savoir-faire de S.T. Dupont, qui lui permettra de créer le briquet le plus célèbre du monde.

Dans les années 20 la maison, désormais entre les mains des fils de Simon Tissot Dupont, emploie les meilleurs artisans de dix-sept corps de métiers, des maîtres maroquiniers aux orfèvres en passant par les maîtres laqueurs ; 140 ans de tradition et d’excellence S.T. Dupont : pour produire malles, mallettes et autres nécessaires de voyage, dans la manufacture de Faverges, au pied des Alpes.

La maison commémore son 140ème anniversaire avec deux collections inspirées par deux illustres clients : Audrey Hepburn et Humphrey Bogart. Les créations qui constituent ces deux collections sont représentatives des quatre univers S.T. Dupont : les arts du voyage, du feu, de l’écriture et de la séduction. Mieux qu’un programme : un art de vivre.

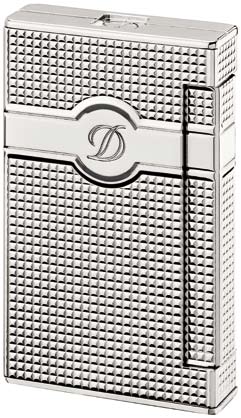

Le fameux « briquet Dupont » voit le jour en 1952

Le destin de l’entreprise bascule en 1952, avec le premier briquet S.T. Dupont. Celui-ci se caractérise déjà par la qualité de fabrication qu’on lui connaît encore aujourd’hui : son corps est constitué d’un bloc de laiton travaillé, sans fond rapporté au bas du réservoir, d’où un risque de fuite limité : moins de un pour mille. L’un des secrets de fabrication de l’objet réside dans une technique exclusive qui permet, en utilisant des bains de graphite (et non de l’huile, qui s’évaporerait aux températures auxquelles les briquets sont travaillés, de l’ordre de 850°C), de bénéficier de réservoirs monoblocs et étanches. 140 opérations sont nécessaires pour obtenir le corps et le chapeau, pièces principales du briquet. Pourtant, s’il ressemble comme deux gouttes d’eau à celui que nous connaissons, ce premier briquet Dupont n’est pas encore LE briquet Dupont. Celui-ci voit le jour avec la « Ligne 2 », après que le styliste (aujourd’hui célèbre bijoutier) Jean Dinh Van, qui trouve cette première génération trop ventrue, ait proposé à ses amis Dupont de le redessiner. Utilisant le nombre d’or, le briquet affiche à présent des proportions longueur-largeur-hauteur théoriquement parfaites. Mais les premiers produits manufacturés présentent un défaut : l’ouverture de leur chapeau donne une résonnance particulière et nettement sonore. Qu’à cela ne tienne : les frères Dupont ne veulent pas perdre de temps dans la commercialisation de leur nouveau-né et le lancent sur le marché, non sans avoir chargé leur bureau d’études de supprimer ce défaut. Ledit « défaut » ne sera jamais supprimé : les premiers clients adorent ce « cling » caractéristique, qui devient immédiatement le signe de reconnaissance du produit.

lui connaît encore aujourd’hui : son corps est constitué d’un bloc de laiton travaillé, sans fond rapporté au bas du réservoir, d’où un risque de fuite limité : moins de un pour mille. L’un des secrets de fabrication de l’objet réside dans une technique exclusive qui permet, en utilisant des bains de graphite (et non de l’huile, qui s’évaporerait aux températures auxquelles les briquets sont travaillés, de l’ordre de 850°C), de bénéficier de réservoirs monoblocs et étanches. 140 opérations sont nécessaires pour obtenir le corps et le chapeau, pièces principales du briquet. Pourtant, s’il ressemble comme deux gouttes d’eau à celui que nous connaissons, ce premier briquet Dupont n’est pas encore LE briquet Dupont. Celui-ci voit le jour avec la « Ligne 2 », après que le styliste (aujourd’hui célèbre bijoutier) Jean Dinh Van, qui trouve cette première génération trop ventrue, ait proposé à ses amis Dupont de le redessiner. Utilisant le nombre d’or, le briquet affiche à présent des proportions longueur-largeur-hauteur théoriquement parfaites. Mais les premiers produits manufacturés présentent un défaut : l’ouverture de leur chapeau donne une résonnance particulière et nettement sonore. Qu’à cela ne tienne : les frères Dupont ne veulent pas perdre de temps dans la commercialisation de leur nouveau-né et le lancent sur le marché, non sans avoir chargé leur bureau d’études de supprimer ce défaut. Ledit « défaut » ne sera jamais supprimé : les premiers clients adorent ce « cling » caractéristique, qui devient immédiatement le signe de reconnaissance du produit.

Le « cling » : un défaut savamment entretenu

En Asie c’est la folie. A Hong-Kong, au Japon, en Chine, les clients choisissent leur briquet en fonction de son « cling ». Celui-ci permet bientôt d’identifier à l’oreille un briquet Dupont dans les lieux publics du monde entier. Aussi il s’avère très rapidement que si l’élimination de la résonnance n’est plus à l’ordre du jour, il s’agit au contraire désormais de la reproduire sur tous les nouveaux briquets à naître. Pas si simple s’agissant d’une fréquence sonore, par définition compliquée à maîtriser. D’ailleurs, si tout le monde reconnaît le « cling » d’un briquet Dupont, il faut en posséder plusieurs pour réaliser que tous les « clings » ne sont pas les mêmes, certains étant plus cristallins que d’autres. On sait que ce graal dépend tout à la fois des masses du corps et du chapeau, des contraintes de ce dernier sur sa charnière, et même du décor du briquet ; mais son secret est aussi jalousement gardé que la recette du Coca-Cola. Comble de l’ironie : les contrefacteurs développent aujourd’hui des systèmes sophistiqués, à marteau et timbre, pour imiter cette résonnance naturelle ! La toute dernière étape du contrôle qualité final opéré à Faverges ne manque pas d’étonner le visiteur : après que toutes les pièces aient été vérifiées et celles présentant des défauts rejetées, les briquets passent entre les mains d’une personne préposée au contrôle du « cling » : si le réglage de la trilogie chapeau-charnière-corps ne donne pas le timbre caractéristique et que le briquet ne délivre pas le fameux « cling », la pièce n’est pas validée.

«?Il y LA laque et LE laque?»

Do not confondreLe laque de Chine, savoir-faire fondamental

Le premier savoir-faire de S.T. Dupont reste cependant la laque. Mais attention : il y a laque et laque. Ou plutôt : la laque et LE laque. Do not confondre. La laque de Chine est la matière première, le laque le processus d’habillage et de décoration. Il convient donc de parler d’UN laque de Chine lorsque l’on parle d’un produit habillé de laque. Celle-ci est la sève du rus vernucifera, un arbre que l’on trouve en Chine, en Indochine, au Viet-Nam et au Japon. Extraite à la manière du latex, en pratiquant une saignée dans le tronc, elle est traitée afin d’être transformée, et fournie dans des petits tonneaux de laque brute, qui ressemble à du caramel sombre. Il s’agit d’une matière urticante, car elle contient du ruciol, et doit donc être utilisée avec soin pour éviter les allergies cutanées. Du fait de sa faible production – une quinzaine de grammes par arbre et par an – la laque est un produit cher, d’autant plus que son traitement donne lieu à beaucoup de perte. La laque brute est en effet mélangée à divers pigments, colorants, liants et huiles de bois de Chine, puis broyée pour obtenir la laque de Chine. Le process, qui est délicat et fait appel à des produits volatiles, fait l’objet d’un tel secret que les différents intervenants ne connaissent pas individuellement les produits qu’ils utilisent. A son terme, la laque a pris la forme d’une pâte homogène. Elle est stockée dans des bols, soigneusement mis à l’abri de la poussière. Avant d’être utilisée, elle devra encore être filtrée : le bol est vidé dans une toile faisant office de tamis très fin, qui retiendra les impuretés et la croûte de surface, et laissera passer la laque prête à l’emploi. Inévitable dans le bol et lors du filtrage, la perte de matière participe du coût élevé du produit final.

La laque est utilisée en trois étapes : en laque d’accrochage, de mise en teinte et de spatulage, chacune d’entre elles étant préparée d’une façon différente. Déposée en fine épaisseur, la première est uniquement destinée à permettre l’adhésion de la matière sur le laiton. La seconde est appliquée au rouleau et la troisième à la main, après que les zones périphériques aient été épargnées au ruban adhésif. Entre chaque opération, le produit est passé au four une douzaine d’heures : à chaque couche une cuisson, selon un programme spécifique visant à accélérer le processus naturel d’oxydation, qui remplace ici la polymérisation (réaction chimique obtenue avec un durcisseur) des résines synthétiques. La vraie difficulté commence avec les pièces associant différentes couleurs, car laque de Chine et résine ne cuisent pas aux mêmes températures ; or la laque est une sève très foncée qui donne facilement de belles couleurs sombres et profondes mais se prête plus difficilement aux teintes claires, le blanc nécessitant l’utilisation de résines synthétiques. Ainsi un briquet trois couleurs nécessite-t-il plus de 200 heures de cuisson…

A côté des contraintes liées à l’utilisation de la laque, la partie orfèvrerie, second fondamental de la maison, paraît un jeu d’enfant. Il existe deux techniques de guilloche : la guilloche carbure et la guilloche diamant. La première, qui donne des décors plutôt rococo, présente l’avantage de permettre des dessins sinusoïdaux, mais est un peu datée, vieillotte. Plus brillante, la guilloche diamant donne directement l’éclat du diamant, mais présente la contrainte de traverser le briquet sans arrêt possible au milieu, et est incapable de traits courbes : ses dessins sont forcément verticaux ou horizontaux. La tendance aux éditions limitées qui marque les marchés du stylo et du briquet depuis quelques années, a amené la maison à développer un atelier spécifique, où sont réalisées les productions confidentielles et les commandes spéciales. Ici tout est possible en terme de personnalisation, mais sans aller jusque là S.T. Dupont renouvelle sans cesse ses décors afin qu’aucun de ses stylos et briquets ne fasse l’objet d’une fabrication de masse – les acheteurs de produits de luxe sont toujours sensibles à l’exclusivité. Ainsi une vingtaine de nouveaux modèles et deux éditions limitées sortent chaque année de la manufacture de Faverges, alimentant aussi bien les nouveaux clients que les collectionneurs.

Auto-cicatrisante

Parce qu’il s’agit d’une sève, la laque présente l’étonnante particularité – et l’avantage – d’être auto-cicatrisante. Concrètement, cela signifie qu’une petite rayure, voire un petit éclat, s’auto-réparent spontanément. Incroyable ? Il y a plus fort : elle résiste également à l’épreuve du feu. Prenez un stylo S.T. Dupont et maintenez-le sur une flamme. Son corps va devenir chaud, brûlant si vous insistez, mais il ne se déformera pas. Tentez la même expérience avec un stylo concurrent en plastique, et les montres molles de Dali vous reviendront en mémoire…

Pierres précieuses, motifs particuliers, couleurs originales, initiales, message intime : les commandes spéciales réalisées à la demande permettent toutes les personnalisations. La laque de Chine est une spécialité immémoriale qui nécessite un savoir-faire considérable. Il constitue l’un des socles de l’identité S.T. Dupont. Les briquets S.T. Dupont sont fabriqués à Faverges, au pied des Alpes, avec un soin comparable à ceux des pièces d’orfèvrerie. En permettant de travailler les corps des briquets à des températures très élevées, le graphitage permet surtout de mouler des corps monoblocs, élément fondamental de leur étanchéité. Chaque briquet est essayé à la main avant d’être validé.

Pierres précieuses, motifs particuliers, couleurs originales, initiales, message intime : les commandes spéciales réalisées à la demande permettent toutes les personnalisations. La laque de Chine est une spécialité immémoriale qui nécessite un savoir-faire considérable. Il constitue l’un des socles de l’identité S.T. Dupont. Les briquets S.T. Dupont sont fabriqués à Faverges, au pied des Alpes, avec un soin comparable à ceux des pièces d’orfèvrerie. En permettant de travailler les corps des briquets à des températures très élevées, le graphitage permet surtout de mouler des corps monoblocs, élément fondamental de leur étanchéité. Chaque briquet est essayé à la main avant d’être validé.

Au-delà de la variété des collections, c’est d’abord cette qualité sans concession qui caractérise les briquets et stylos S.T. Dupont et leur permet de compter parmi les principaux ambassadeurs du luxe à la française à travers le monde. La prochaine fois que vous utiliserez votre briquet Dupont, ou que vous verrez quelqu’un en utiliser un, pensez qu’il a été entièrement réalisé à la main et a nécessité une centaine d’heures de travail : c’est finalement largement aussi satisfaisant que le « cling ». Ce qui n’est pas peu dire.